在SMT(表面貼裝技術)電子廠的生產制程中,貼片元器件的破損和撞件是常見的質量問題,可能導致產品功能失效或可靠性下降。通過系統化的預防措施,可以有效減少此類問題的發生。以下從設計、操作、設備和環境四個維度介紹預防策略。

- 設計階段的預防

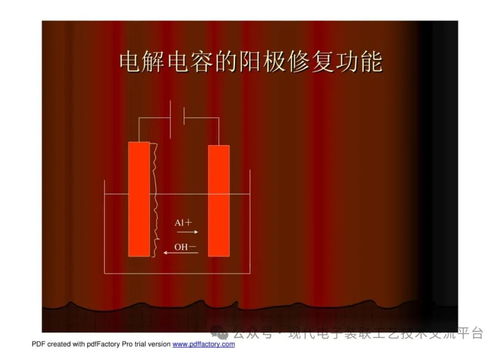

- 元器件布局優化:在PCB設計時,避免將脆弱元器件(如陶瓷電容、QFN封裝)放置在板邊或易受機械應力區域,確保與相鄰元件保持足夠間距。

- 焊盤設計合理:根據元器件尺寸和特性設計焊盤,避免因焊盤過大或過小導致貼裝時應力集中。

- 使用防護結構:在易撞件區域添加 dummy 元件或防護欄,減少搬運和測試過程中的碰撞風險。

- 操作流程的規范

- 培訓操作人員:對SMT生產線人員進行全面培訓,強調輕拿輕放原則,避免粗暴操作。貼裝前檢查元器件是否完好。

- 標準化作業指導書:制定詳細的SOP(標準作業程序),包括貼片機參數設置、吸嘴選擇、傳送速度控制等,減少人為失誤。

- 實施ESD防護:嚴格靜電防護措施,防止靜電放電導致元器件內部損傷。

- 設備維護與調試

- 貼片機定期校準:確保貼片頭的貼裝壓力和高度精確,避免因壓力過大或偏移造成元器件破損。

- 吸嘴與供料器檢查:定期清潔和更換磨損吸嘴,保證供料器供料順暢,防止元器件在拾取過程中被卡住或撞擊。

- 優化設備參數:根據元器件類型調整貼片機的速度、加速度和真空參數,例如對敏感元件降低貼裝速度。

- 生產環境與管理

- 環境溫濕度控制:維持車間恒溫恒濕(如溫度23±3°C,濕度40-60%),防止元器件因環境變化產生脆化。

- 物料管理:嚴格管控元器件庫存和領用,避免元器件在倉儲和運輸中受損。使用防震包裝和專用料架。

- 過程監控與反饋:通過SPC(統計過程控制)和AOI(自動光學檢測)實時監控貼裝質量,及時發現并分析破損或撞件現象,采取糾正措施。

預防SMT貼片元器件破損及撞件需要多環節協同,從設計源頭到生產執行,結合設備維護和環境管理,建立全面的質量控制體系。通過持續改進和員工意識提升,可顯著降低缺陷率,提高產品良率和可靠性。