近日,我有幸受邀參加三星電子天津工廠的媒體開放日活動,深入其現代化生產線,近距離感受了通信與自動控制技術在工業制造中的前沿應用。作為一名長期關注技術發展的研究者,這次參觀不僅讓我目睹了三星在智能制造領域的最新成果,更讓我對通信與自動控制技術的實際應用場景有了更直觀的理解。

走進工廠,首先映入眼簾的是整潔、有序的生產車間。與傳統工廠的嘈雜環境不同,這里幾乎看不到密集的工人操作,取而代之的是高度自動化的流水線和靈活穿梭的機器人。工作人員介紹,工廠采用了基于5G通信技術的物聯網系統,實現了設備與系統之間的實時數據交換。例如,在生產智能手機主板的環節,傳感器通過無線網絡將溫度、濕度和設備狀態信息實時傳輸到中央控制系統,系統根據預設算法自動調整參數,確保生產過程的穩定性和精度。這種低延遲、高可靠性的通信技術,是保證產品質量和效率的關鍵。

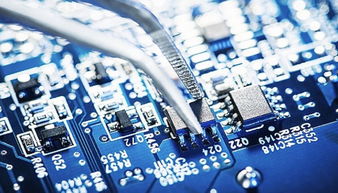

在參觀過程中,我特別關注了自動控制技術的應用。以SMT(表面貼裝技術)生產線為例,機器臂通過視覺識別系統精準抓取微型元件,并按照程序指令將其貼裝到電路板上。整個過程中,控制系統通過反饋機制不斷校準位置和力度,誤差控制在微米級別。工作人員補充說,這套系統還集成了AI算法,能夠從歷史數據中學習優化路徑,進一步提升貼裝速度和準確性。這讓我深刻體會到,現代自動控制已不再局限于簡單的機械重復,而是融入了智能決策和自適應能力。

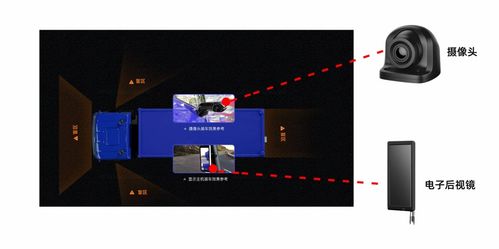

工廠的物流環節也展現了通信與自動控制的協同效應。AGV(自動導引車)在倉庫和生產線之間自主穿梭,它們通過Wi-Fi 6和RFID技術與調度中心保持實時通信,確保物料準時送達指定工位。控制系統根據訂單需求和庫存情況動態規劃路徑,避免擁堵和延誤。這種無縫銜接的物流體系,不僅降低了人力成本,還大幅提升了供應鏈的響應速度。

參觀結束后,我與工廠的技術負責人進行了簡短交流。他提到,三星正致力于將邊緣計算與云平臺結合,進一步強化工廠的智能管控能力。例如,通過邊緣設備處理實時數據,并結合云端的大數據分析,預測設備故障并提前安排維護,從而減少停機時間。這一趨勢表明,通信與自動控制技術的融合正推動制造業向更高效、更靈活的方向發展。

這次媒體開放日之旅,讓我對通信與自動控制技術的研究價值有了新的認識。從數據傳輸到智能決策,從精準執行到系統優化,這些技術不僅是現代工業的基石,更是未來智能制造的核心驅動力。作為研究者,我們應當繼續探索通信協議的可靠性、控制算法的適應性以及人機協同的可行性,以助力產業升級與技術創新。三星電子天津工廠的實踐,無疑為這一領域提供了寶貴的參考案例。